Laboratorium badawczo rozwojowe w Christian Koenen GmbH

Christian Koenen GmbH otworzył w 2008 roku własne laboratorium badawczo-rozwojowe – Application Center. Nasza konfiguracja techniczna pozwala zlecić na zewnątrz wszelkie prace badawczo-rozwojowe potrzebne do usprawnienia procesu drukowania. Pozwoli to zaoszczędzić cenny czas produkcji, ponieważ nie ma to żadnego wpływu na wydajność linii produkcyjnej.

Eksperci z Christian Koenen GmbH chętnie udzielą Ci również szczegółowych porad dotyczących procesów: dostosowujemy Twoje procesy do Twoich parametrów i materiałów. Nieustanny rozwój naszych produktów daje Ci długofalową przewagę nad konkurencją.

| Kategoria | Szablony SMD i szkolenia CK |

|---|---|

| Dostawca | Christian Koenen |

- Ponad dwadzieścia parametrów może mieć wpływ na jakość i wydajność linii produkcyjnej na etapie drukowania pasty lutowniczej.

- Proces drukowania może powodować do 65% wad, które mogą powstać podczas produkcji montażu elektronicznego.

Jeżeli masz problem związany z procesem drukowania pasty lutowniczej skorzystaj z możliwości które oferuje nasze laboratorium.

Nowe Centrum Aplikacji znajduje się na trzecim piętrze centrali firmy w Ottobrunn pod Monachium. W tym kontekście „wysoki” nie odnosi się jedynie do poziomu podłogi.

Silny popyt ze strony naszych klientów na usługi świadczone w Application Center wymagał zdefiniowania ulepszonej koncepcji.

Zwłaszcza obszary analizy przyczyn błędów, rozwoju procesu specyficznego dla klienta z naciskiem na redukcję kosztów w celu zwiększenia jakości, szkolenia w zakresie procesu i, co nie mniej ważne, dalszy rozwój nowych technologii drukowania wymagają różnych rozwiązań w celu ukierunkowania nowego Centrum Aplikacji.

Aby zapewnić, że nasz rozwój procesów jest nadal porównywalny z Państwa procesami produkcyjnymi, zdefiniowaliśmy nową koncepcję inline:

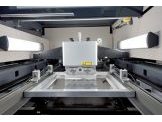

Linia składa się z dwóch nowoczesnych systemów sitodruku i szablonów firmy Ekra (X5 Professional) i ERSA VERSAPRINT S1 3D, systemu kontroli pasty lutowniczej firmy SPI 3D oraz inteligentnych systemów obsługi płytek firmy Asys. Instalacje zostały ułożone w linię, dzięki czemu klient może odnieść korzyści z niemal praktycznej sekwencji testowej, która umożliwia zastosowanie wyników analiz bezpośrednio w produkcji. Ponadto struktura linii oferuje możliwość w pełni automatycznego przetwarzania dużych ilości, a tym samym uzyskiwania wyników, które są zabezpieczone na dłuższą metę również pod względem statystycznym.

Ponadto oferujemy Państwu wykorzystanie Centrum Aplikacji do szkolenia procesowego, które obejmuje część teoretyczną i praktyczną.

Tutaj masz możliwość rozwiązania konkretnych problemów w teorii i praktyce bez utrudniania procesu produkcyjnego, jednocześnie odczuwając wpływ na całą linię.

Dodatkowe koncepcje wysp do sitodruku (Ekra X5 STS), suszenia (Heraeus), reballing (Wagenbrett WB300) i pomiaru (Keyence VHX, Leica M205C, cyberTECHNOLOGIES CT300 jako ERSA Hybrid Rework System HR 550) zapewniają elastyczność Centrum Aplikacji w odniesieniu do procesów specjalnych lub specjalistycznych zadań pomiarowych.

Powierzchnia produkcyjna Centrum Aplikacji została zaprojektowana jako pomieszczenie czyste i jest w pełni klimatyzowana, dzięki czemu urządzenia drukujące i pomiarowe mogą być używane bez ograniczeń przez cały rok.

Stworzono też osobny obszar do czyszczenia sit, szablonów i podłoży, ponieważ miniaturyzacja w technologii druku zwiększyła również nacisk na proces czyszczenia jako część całego procesu.

Podjęto świadomą decyzję o oddzieleniu obszaru czyszczenia od obszaru produkcyjnego Centrum Aplikacji.

Oferujemy dwa w pełni automatyczne systemy czyszczenia (Kolb CB300 i GMS MC5000) plus dwa

ręcznie sterowane stacje myjące ze wsparciem ultradźwiękowym (Gensonic).

Skorzystaj z Centrum Aplikacji do Testów Drukowania

Klienci mogą korzystać z Centrum Aplikacji w celu wykonywania własnych testów. Eksperci pracują zgodnie ze specyfikacjami klienta i obsługują systemy i maszyny. Niezbędne jest wykonanie testów druku przed rozpoczęciem produkcji. Często jednak nie ma dostępnych mocy produkcyjnych klienta lub brakuje ci spokoju potrzebnego do dogłębnej analizy problemu.

Centrum Aplikacji oferuje następujące Usługi

- Pomiar PCB: Pomiar pozycji na podłożach

Identyfikacja zniekształceń PCB lub problemów użytkowania z późniejszym dostosowaniem danych CAD do szablonu w celu zapewnienia optymalnego nadruku na padach. Błędy drukowania i różnice w nakładaniu pasty lutowniczej są w ten sposób zminimalizowane, proces jest bardziej stabilny, a wydajność linii zwiększona. - Pomiar równości na podłożach

Kontrola podłoży pod kątem równości powierzchni w obszarach istotnych dla procesu drukowania. Na przykład wzniesienia, takie jak maska, przelotki, nadruk znakujący lub etykiety, mogą powodować ogromne problemy z drukowaniem. Takie wzniesienia uniemożliwią prawidłowe uszczelnienie pomiędzy padem, a szablonem, powodując dodatkowe odklejanie się podczas drukowania. Zwiększy to zapotrzebowanie na czyszczenie pomiędzy cyklami drukowania, a także zwiększy nakładanie pasty. Pomiar wzniesień pozwala na zintegrowanie wgłębień w metalowym szablonie, dzięki czemu wzniesienia są uwzględniane przez wolne przestrzenie, a drukowanie może być realizowane bez odrywania. Skaner powierzchniowy charakteryzuje się zakresem roboczym (300 x 300) mm² i rozkładem 0,1 µm na wysokości i 1 µm na x i y - Dokumentacja, pomiar padów i apertur

Wymiary pada i apertury są mierzone za pomocą mikroskopów w celu wykrycia ewentualnych odchyleń od rozmiarów określonych w danych CAD i uwzględnienia ich podczas przetwarzania danych, jeśli to konieczne. Ponadto generowane są obrazy podłoży, modułów, wyników drukowania i lutowania, aby zilustrować mechanizmy błędów, podejścia do rozwiązań i procesy drukowania. Mikroskopy mają zakres powiększenia od 16x do 160x - Pomiar 3D depozytu pasty lutowniczej

Szybki automatyczny i trójwymiarowy pomiar nadruków za pomocą SPI 3D pozwala na statystyczną ocenę wyników drukowania.

Dzięki temu możliwe jest bezpośrednie porównanie efektów wynikających z różnych parametrów. System wspiera weryfikację nowych układów modułów pod kątem procesu drukowania oraz pomaga w analizie usterek istniejących produktów.